Druckfedern: Maß gefertigt aus unserem Sortiment

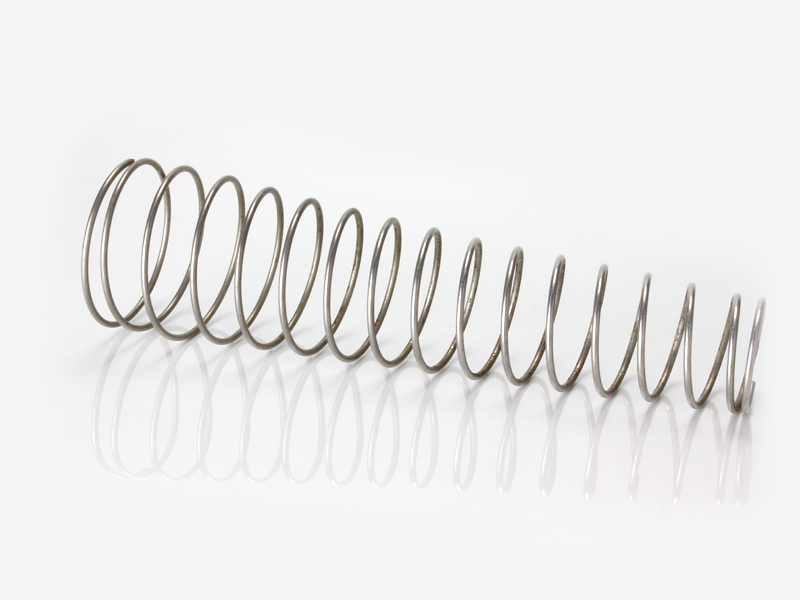

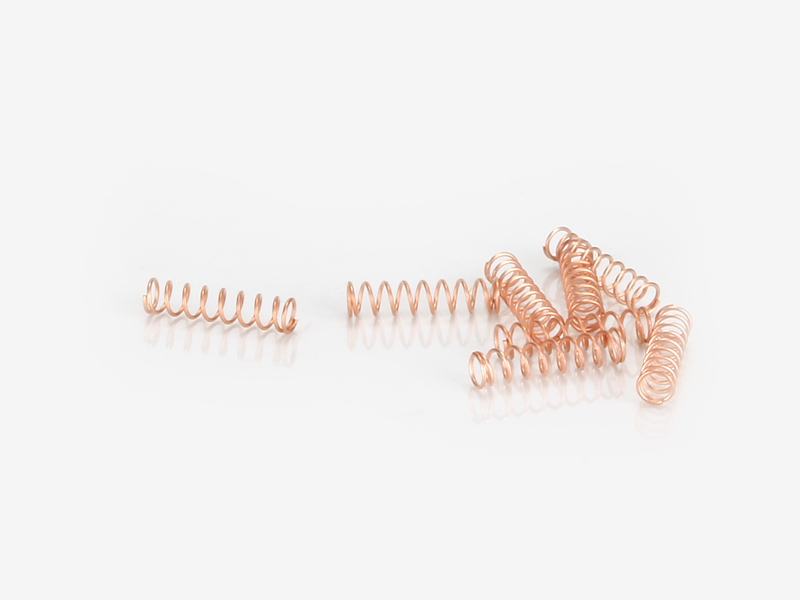

In der Technik kann die Druckfeder aus Runddraht als die gebräuchlichste Federnart bezeichnet werden. Bei der Wahl der verschiedenen Formen, die zur Verfügung stehen, wird die zylindrische Druckfeder am meisten verwendet.

Druckfedern sind Schraubenfedern aus meist runden Drähten mit meist gleichem Durchmesser. Der Windungsabstand ist längs der Federachse konstant, rechte und linke Entwindungen sind angelegt. Die Windungen sind in einer Weise gewickelt, dass längs der Federachse eine Kompression ausgeübt wird. Druckfedern besitzen eine meist lineare Kennlinie.

Die Hauptbeanspruchungsrichtung ist die Federachse. Der Hauptanteil der produzierten Druckfedern zeichnet sich durch den gleichen Außendurchmesser der gesamten Länge nach aus. Andere Formen können konkav, konvex oder konisch sein.

Um die Federeigenschaften zu bewerten, dient die Federkennlinie als Hauptmerkmal zur Beurteilung. Diese Federkennlinie stellt die Kraft F in Abhängigkeit vom Federweg s dar. Bei zylindrischen Druckfedern besteht ein weitgehend linearer Zusammenhang. Jedoch ist es ebenso möglich, durch eine Veränderung des Drahtdurchmessers, des Windungsdurchmessers oder des Windungsabstands progressive Kennlinien zu erzeugen.

Wird die Belastung der Feder überschritten, tritt eine bleibende Verformung, das sogenannte Setzen, ein. Um eine höhere Werkstoffbelastung und -auslastung zu ermöglichen, wird bereits bei der Produktion die Druckfeder um den einberechneten Setzbetrag länger gewunden und nachfolgend auf Blocklänge zusammengepresst.

Druckfedern

In der Technik kann die Druckfeder aus Runddraht als die gebräuchlichste Federnart bezeichnet werden. Bei der Wahl der verschiedenen Formen, die zur Verfügung stehen, wird die zylindrische Druckfeder am meisten verwendet.

Druckfedern sind Schraubenfedern aus meist runden Drähten mit meist gleichem Durchmesser. Der Windungsabstand ist längs der Federachse konstant, rechte und linke Entwindungen sind angelegt. Die Windungen sind in einer Weise gewickelt, dass längs der Federachse eine Kompression ausgeübt wird. Druckfedern besitzen eine meist lineare Kennlinie.

Die Hauptbeanspruchungsrichtung ist die Federachse. Der Hauptanteil der produzierten Druckfedern zeichnet sich durch den gleichen Außendurchmesser der gesamten Länge nach aus. Andere Formen können konkav, konvex oder konisch sein.

Um die Federeigenschaften zu bewerten, dient die Federkennlinie als Hauptmerkmal zur Beurteilung. Diese Federkennlinie stellt die Kraft F in Abhängigkeit vom Federweg s dar. Bei zylindrischen Druckfedern besteht ein weitgehend linearer Zusammenhang. Jedoch ist es ebenso möglich, durch eine Veränderung des Drahtdurchmessers, des Windungsdurchmessers oder des Windungsabstands progressive Kennlinien zu erzeugen.

Wird die Belastung der Feder überschritten, tritt eine bleibende Verformung, das sogenannte Setzen, ein. Um eine höhere Werkstoffbelastung und -auslastung zu ermöglichen, wird bereits bei der Produktion die Druckfeder um den einberechneten Setzbetrag länger gewunden und nachfolgend auf Blocklänge zusammengepresst.

Anwendungsbereich von Druckfedern

Druckfedern werden vielfältig verwendet und eingesetzt. So beispielsweise innerhalb

- der Automobilbranche zum Werkzeug- und Formbau,

- in der Elektromedizin,

- in der Telefonindustrie,

- ebenso wie in Branchen rund um die Optik und Messtechnik.

In den häufigsten Anwendungsbereichen werden Druckfedern auf einen Bolzen aufgesetzt oder werden in Bohrungen eingesetzt.

Für nach Maß gefertigte Druckfedern aus unserem Sortiment, z.B. für 10mm oder 200mm, nehmen Sie gerne mit uns Kontakt auf.